Hoe maak je een rasterwals voorflexodrukmachine

De meeste drukken zowel veld-, lijn- als continu-beeld. Om te voldoen aan de behoeften van diverse drukproducten, moeten gebruikers geen flexodrukmachine met een paar drukeenheden gebruiken, die slechts een beetje rollenwerk vereist. Neem bijvoorbeeld de flexodrukmachine met een smal bereik. Momenteel wordt de 6+1 geïntroduceerd, dat wil zeggen 6 kleurgroepen voor meerkleurendruk. De laatste eenheid kan worden bedrukt en voorzien van UV-glans.

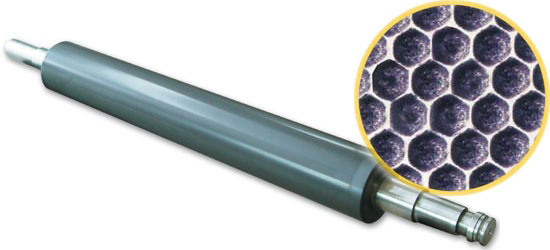

Voor het drukken van maximaal 150 lijnen adviseren wij deze 6+1 flexodrukmachine uit te rusten met 9 rasterwalsen. Vier rasterwalsen met 700 lijnen, een dikte van 2,3 BCM (1 miljard kubieke micron/inch) en een hoek van 60°, worden gebruikt voor het drukken in lagen. 3 rasterwalsen met 360 ~ 400 lijnen, BCM6.0, een hoek van 60°, worden gebruikt voor het drukken in het veld; 2 rasterwalsen met 200 lijnen, BCM15 of zo, een hoek van 60°, worden gebruikt voor het drukken in goud en glazuur. Als u lichte olie op waterbasis gebruikt, kies dan voor de 360-lijnswals, zodat de olielaag iets dunner is en de druksnelheid niet wordt beïnvloed door de droge lichte olie. Glans op waterbasis heeft niet de specifieke geur van UV-glans. De eigenschappen van de rasterwals kunnen worden bepaald door middel van testen en vergelijking tijdens het drukken. De dikte van de inktlaag die de operator tijdens het testproces observeert, hangt voornamelijk af van het lijnnummer en de BCM-waarde van de aniloxrol.

Aniloxrol moet bij het gebruiksproces aandacht worden besteed aan de problemen

We noemen de rol hier een keramische rol voor lasergraveren. Deze rol wordt gebruikt in de luchtvaart en ruimtevaart, als coatingmateriaal voor hoge temperaturen en slijtvastheid, afhankelijk van een bepaalde dichtheid, diepte en hoek, en bij lasergraveren. Deze rol wordt gekenmerkt door hoge kosten en slijtvastheid. Bij correct gebruik kan de levensduur oplopen tot enkele jaren. Bij onjuist gebruik zal niet alleen de levensduur worden verkort, maar zal ook de rol schroot opleveren.

Tijdens het gebruik hangt de positie van een rol op de drukpers af van de specifieke druk. De positie van de rol kan per drukpers verschillen, waardoor de draadrol vaak vervangen moet worden. Momenteel worden machines met een smalle breedte voornamelijk gebruikt voor massieve stalen rollen, die zeer zwaar zijn. Bij het installeren van de rol moet worden voorkomen dat het oppervlak van de rol andere metalen voorwerpen raakt. Omdat de keramische coating erg dun is, kan deze bij een botsing gemakkelijk permanente schade veroorzaken. Tijdens het drukken en reinigen van de machine moet inkt op de droge rol worden vermeden. Gebruik een speciaal reinigingsmiddel dat wordt aanbevolen door fabrikanten van inkt op waterbasis. Gebruik een staalborstel om de machine schoon en grondig te reinigen. Ontwikkel de gewoonte om regelmatig een vergrootglas te gebruiken om het gaas van de rol te observeren. Zodra u merkt dat er inktafzetting op de bodem van het gaas is en de trend geleidelijk toeneemt, moet u de machine tijdig reinigen. Als bovenstaande methode niet werkt, kan ultrasoon of zandstralen worden gebruikt voor de behandeling, maar dit moet worden uitgevoerd onder begeleiding van de fabrikant van de rol.

Bij normaal gebruik en onderhoud hoeft u zich geen zorgen te maken over slijtage van de rol. De belangrijkste slijtageplek van het inktoverdrachtsysteem is de schraper. De slijtage van de keramische coating van de rol is daarentegen minimaal. Na lichte slijtage van de rol zal de inktlaag dunner zijn.

Wat is de relatie tussen het aantal printnetwerklijnen en het aantal netwerklijnen van de rol?

In veel artikelen die flexodruktechnologie introduceren, wordt de verhouding tussen het aantal printnetwerklijnen en het aantal rolnetwerklijnen vastgesteld op 1:3,5 of 1:4. Gebaseerd op praktische ervaring en analyse van de producten die de afgelopen jaren door de American Flexographic Technology Association (FTA) zijn bekroond, is de auteur van mening dat de waarde hoger zou moeten zijn, ongeveer 1:4,5 of 1:5, en voor sommige fijne drukproducten kan de verhouding zelfs nog hoger zijn. De reden hiervoor is dat het moeilijkste probleem om op te lossen bij het gebruik van flexodruklagen de puntexpansie is. De rol met een hoger aantal netwerklijnen wordt geselecteerd en de inktlaag is dunner. De vervorming door de puntexpansie is gemakkelijker te beheersen. Als de inkt tijdens het printen niet dik genoeg is, kunt u kiezen voor een inkt op waterbasis met een hogere kleurconcentratie om de kwaliteit van de printproducten te garanderen.

Plaatsingstijd: 15 juni 2022